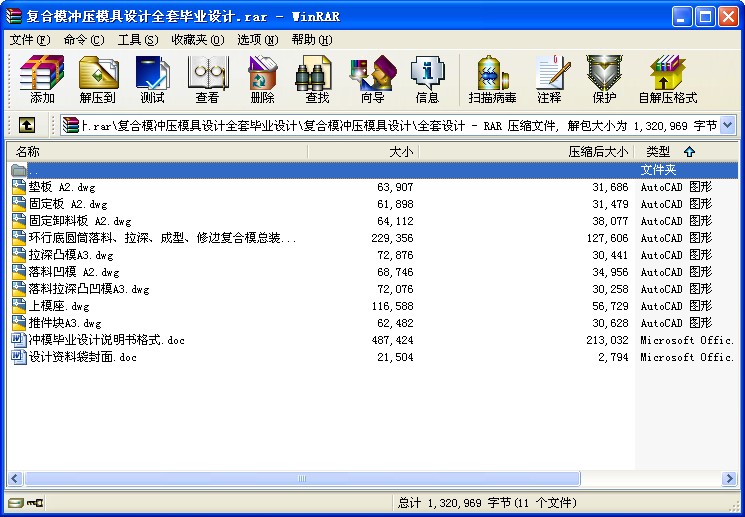

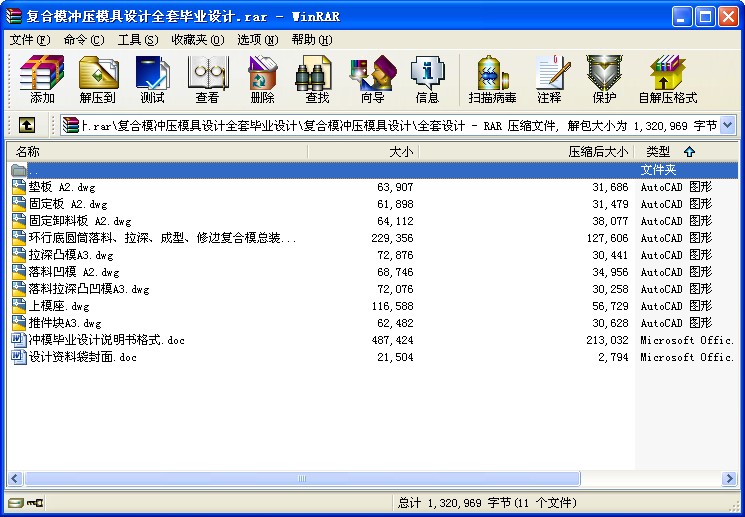

復(fù)合模沖壓模具設(shè)計全套畢業(yè)設(shè)計

- 文件介紹:

- 該文件為 rar 格式(源文件可編輯),下載需要

20 積分

-

- 復(fù)合模沖壓模具設(shè)計全套畢業(yè)設(shè)計

目 錄

第1章 零件基本沖壓工藝的確定 …………………………………………

第2章 沖壓工藝方案的確定…………………………………………………

第3章 毛坯的排樣……………………………………………………………

第4章 沖壓力的計算…………………………………………………………

第5章 模具基本尺寸…………………………………………………………

第6章 壓力機的選擇及其參數(shù)………………………………………………

第7章 模具凸凹模尺寸的計算………………………………………………

第8章 其它結(jié)構(gòu)及零件設(shè)計…………………………………………………

第9章 繪制模具結(jié)構(gòu)圖及模具零件圖………………………………………

第10章 結(jié)語與致謝 …………………………………………………………

參考文獻

環(huán)形底圓筒落料、拉深、成型、修邊復(fù)合模

畢業(yè)設(shè)計說明書

摘要:本設(shè)計說明書是本人完全根據(jù)《沖壓模具技術(shù)手冊》的要求形式及相關(guān)的工藝編寫的。說明書的內(nèi)容包括:畢業(yè)設(shè)計要求,設(shè)計課題,設(shè)計過程,設(shè)計體會及參考文獻等。

編寫說明書時,力求符合設(shè)計步驟,詳細說明了沖壓模具設(shè)計的方法及步驟,以及各種參數(shù)的具體計算方法,如毛坯直徑的計算,主要零件工作部分尺寸的計算,沖壓力的計算,模具結(jié)構(gòu)的設(shè)計等。

關(guān)鍵詞:復(fù)合模,環(huán)形底圓筒,拉深,成型

第一章. 零件的工藝性

1.1 原始資料

圖1.1所示為油杯零件,材料為20號鋼,厚度為t=2mm,大批量生產(chǎn)。

圖1.1 油杯零件

1.2 零件材料及其沖壓工藝性分析

1.2.1 零件材料的分析

冷沖壓模具包括沖裁、彎曲、拉深、成形等各種單工序模和由這些基本工序組成的復(fù)合模、級進模等各種模具。設(shè)計這些模具時,首先要了解被加工材料的力學性能。材料的力學性能是進行模具設(shè)計時各種計算的主要依據(jù)。故在分析零件沖壓成形工藝,設(shè)計沖壓模具前,必須要了解和掌握材料的一些力學性能,以便設(shè)計。現(xiàn)將油杯零件材料為20號鋼的力學性能主要參數(shù)及其概念敘述如下:

(1)應(yīng)力:材料單位面積上所受的內(nèi)力,單位是N/mm2 ,用Pa表示。106 Pa=1MPa;1MPa = 1N/mm2 ;109 Pa = 1GPa。

(2)屈服點σs:材料開始產(chǎn)生塑性變形時的應(yīng)力值,單位是N/mm2 。彎曲、拉深、成形等工序中,材料都是在達到屈服強度時進行塑性變形而完成該工序的成形的。經(jīng)查表取σs = 245 MPa。

(3)抗拉強度σb。材料受到拉深作用,開始產(chǎn)生斷裂時的應(yīng)力值,單位是MPa。經(jīng)查表σb = 253~500MPa。

(4)抗剪強度τb。材料受到剪切作用,開始產(chǎn)生斷裂時的應(yīng)力值,單位是MPa。取τb = 275~392MPa。

(5)彈性模量E。材料在彈性范圍內(nèi),表示受力與變形的指標,彈性模量大,表示材料受力后變形較小,或者說,產(chǎn)生一定的變形需要較大的力。E = 209 x 103 MPa。

(6)屈服比σs/σb。是材料的屈服強度與抗拉強度之比,其值越小,表示材料允許的塑性變形區(qū)越大,在拉深工序中,材料的屈服比較小時,所需的壓邊力和所需克服的摩擦力相應(yīng)的減小,有利于提高成形極限。

(7)伸長率δ。在材料性能實驗時,試件由拉伸試驗機拉斷后,對接起來測量長度,其伸長量與原長度之比稱為伸長率,其數(shù)值用“%”表示,其數(shù)值越大表示材料的塑性越好。經(jīng)查表可得,材料為20號鋼的伸長率δ=25%。

綜上所述,對油杯零件材料20號鋼的力學性能分析,主要是為了便于模具設(shè)計中各參數(shù)的計算,故在后序的模具設(shè)計中各參數(shù)的計算均以上面所取的數(shù)值進行計算。

1.2.2零件工藝性的分析

沖壓件工藝性是指沖壓零件在沖壓加工過程中加工的難易程度。雖然沖壓加工工藝過程包括備料—沖壓加工工序—必要的輔助工序—質(zhì)量檢驗—組合、包裝的全過程,但分析工藝性的重點要在沖壓加工工序這一過程里。而沖壓加工工序很多,各種工序中的工藝性又不盡相同。即使同一個零件,由于生產(chǎn)單位的生產(chǎn)條件、工藝裝備情況及生產(chǎn)的傳統(tǒng)習慣等不同,其工藝性的涵義也不完全一樣。這里我們重點分析零件的結(jié)構(gòu)工藝性。

該零件為圓筒,結(jié)構(gòu)簡單,對稱,是典型的拉深件。在拉深過程中要注意控制拉深程度,加工時,根據(jù)零件的結(jié)構(gòu),形狀等一些技術(shù)要求,應(yīng)考慮以下幾點:

(1)拉深件圓角半徑:拉深件的圓角半徑要適合,應(yīng)盡量大些,以便于成形和減少拉深次數(shù),避免在拉深過程中出現(xiàn)失穩(wěn)現(xiàn)象即拉裂。拉深件底與壁的圓角半徑應(yīng)滿足r1≥t。而在此設(shè)計中圓角半徑R2=t,故滿足設(shè)計要求。

(2)考慮拉深件厚度不均勻的現(xiàn)象:在拉深過程中,一般為不變薄拉深,從理論分析上說是不符合的,在拉深過程中壁厚應(yīng)有少量的變化,如果在拉深件精度要求不高時,一般可以忽略不計,而在此設(shè)計當中我們應(yīng)該考慮壁厚不均勻現(xiàn)象問題,加工出符合圖樣要求的零件。

根據(jù)零件圖,初步分析可以知道油杯零件的沖壓成形需要多道工序才能完成,首先進行正拉深,形成外形尺寸形狀,其次底部要成型。

綜上所述,圓筒由平板毛坯沖壓成形應(yīng)包括的基本工序有:沖裁(落料、成型)、拉深等,由于是多道工序,多套模具成形,還要特別注意各工序間的定位。

1.3 確定工藝方案和模具形式

在沖壓分析的基礎(chǔ)上,找出工藝與模具設(shè)計的特點與難點,根據(jù)實際情況提出各種可能的沖壓工藝方案,內(nèi)容包括工序性質(zhì),工序數(shù)目,工序順序及組合方式等,有時同一種沖壓零件也可能存在多個可行的方案,通常每種方案各有優(yōu)缺點,應(yīng)從產(chǎn)品質(zhì)量生產(chǎn)效率,設(shè)備占用情況,模具制造的難易程度和模具的使用壽命的高低,生產(chǎn)成本,操作方便與安全程度等方面進行綜合分析、比較,確定出適合于現(xiàn)有生產(chǎn)條件的最佳方案,故在一定的條件下,以最簡單的方法,最快的速度,最少的勞動量,最少的費用,可靠的加工出符合圖樣各項要求的零件,在保證加工質(zhì)量的前提下,選擇經(jīng)濟合理的工藝方案。

確定工藝方案及模具形式:

1、根據(jù)對沖壓零件的形狀、尺寸、精度及表面質(zhì)量要求的分析結(jié)果,確定沖壓所需的基本的工序,如落料、拉深、成型、修邊等。

2、根據(jù)初步工藝計算,確定工藝數(shù)目,如沖壓次數(shù)、拉深次數(shù)等。

3、根據(jù)個工序的變形特點、質(zhì)量要求等確定工序順序。

一般可按照下列原則進行:

1)、對沖帶孔的或有缺口的沖裁件,如選用簡單模,一般先落料,再沖孔或切口,使用級進模,則先沖空孔或切口后落料

2)、對于到孔的拉深件,一般先拉深,后沖孔,但孔的位置在零件底部且孔徑尺寸要求不高時,也可先沖孔后拉深。

3)、對于形狀復(fù)雜的拉深件,為便于材料變形和流動,應(yīng)先形成內(nèi)部形狀,再拉深外部形狀。

4)、整形或校平工序,應(yīng)在沖壓件基本成型以后進行。

4、根據(jù)生產(chǎn)批量和條件(沖壓加工條件和模具制造條件)確定工序組合。生產(chǎn)批量大時,沖壓工序應(yīng)盡可能組合在一起,用復(fù)合模具;小批量生產(chǎn)用單工序簡單模。

由于圓筒沖壓成形需要的多道工序完成,因此選擇合理的成形工藝方案十分重要,考慮到生產(chǎn)批量大,應(yīng)在生產(chǎn)合格零件的基礎(chǔ)上盡量提高生產(chǎn)效率,降低生產(chǎn)成本。

要提高生產(chǎn)成本,應(yīng)該盡量選擇合理的工藝方案,選擇復(fù)合能復(fù)合的工序,但復(fù)合程度太高,模具的結(jié)構(gòu)復(fù)雜,安裝調(diào)試困難,模具成本高,同時可能降低模具的強度,縮短模具壽命。

根據(jù)零件形狀確定沖壓工序類型和選擇工序順序,沖壓該零件需要的基本工序有落料、拉深、成型、修邊。

工序的組合方案及比較

方案一:1)落料;

2)拉深;

3)成型;

4)修邊。

方案二:1)落料與拉深復(fù)合;

2)成型;

3)修邊。

方案三:1)落料;

2)拉深與成型復(fù)合;

3)修邊。

方案四:1)落料、拉深、成型與修邊復(fù)合。

方案一:復(fù)合程度較低,模具結(jié)構(gòu)簡單,安裝、調(diào)試容易,但生產(chǎn)道次多,效率低,不適合大批量生產(chǎn)。故很少使用。

方案二:將落料與拉深進行復(fù)合,工序少,生產(chǎn)效率較高,但模具結(jié)構(gòu)較復(fù)雜,安裝、調(diào)試難于控制,同時模具強度較低。

方案三:將拉深與成型復(fù)合

方案四:復(fù)合程度最高,模具結(jié)構(gòu)復(fù)雜,安裝調(diào)試困難,模具成本提高,同時可能降低模具的強度,縮短模具的壽命。

根據(jù)以上四個沖壓工藝方案的比較,四種沖壓工藝方案各有其優(yōu)點和缺點,為了提高生產(chǎn)率,保證模具結(jié)構(gòu)簡單,沖壓件尺寸穩(wěn)定、精度高,故在此設(shè)計中選擇方案四進行沖制圓筒。

...